Nach Massenschadenereignissen sind die technischen Helfer der Kfz-Sachverständigen der Versicherungswirtschaft nicht mehr wegzudenken. Ermüdungsfrei unterstützen sie die Gutachter bei der Schadenerfassung und ermöglichen so eine intensivere Betreuung der Kunden. Doch sowohl die "große Lösung" des Marktpioniers Adomea, als auch die flexibleren Drive-Through-Systeme von KhS/Autoscan bzw. PDR-Team weisen in der Praxis noch ein gewisses Verbesserungspotenzial auf.

Ein neuer Anbieter setzt bei der Messmethodik konsequent auf Laserreflexion und verspricht sich und dem Markt davon Fortschritte in Sachen Präzision, Reproduzierbarkeit und Objektivität.

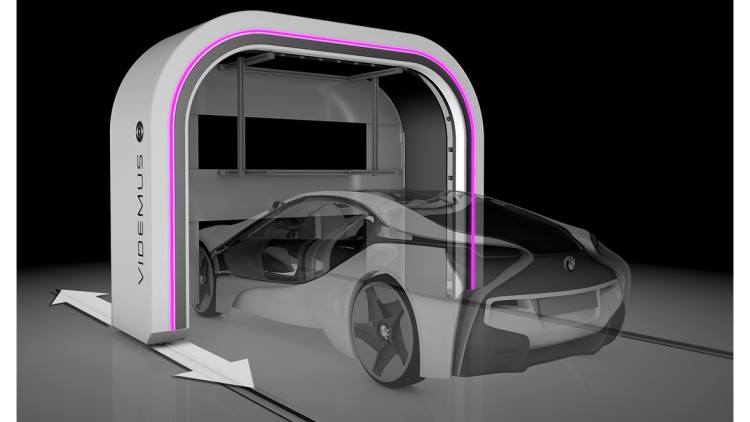

Im Interview mit AUTOHAUS SchadenBusiness erläutert Georg Blank, der geistige Vater des Videmus-Scanners ("videmus" kommt aus dem Lateinischen und heißt übersetzt: "wir sehen"), das Funktionsprinzip der Innovation.

Herr Blank, wie kam es zur Entwicklung Ihres Hagelschaden-Scanners?

G. Blank: Daniela Bagaccin vom Hagelschaden-Zentrum wurde mein Unternehmen, die ATB Blank GmbH, empfohlen und so kam es zu einem ersten Kontakt mit uns. Wir nahmen uns entsprechend Zeit, um anhand verschiedener Motorhauben erste Tests durchzuführen. Unsere Ergebnisse stellten wir dem Hagelschaden-Zentrum anschließend vor. Daraufhin wurde das Verfahren der Laserreflexion als ideale Lösung erkannt und wir wurden gebeten, ein Konzept für einen Scanner zu erarbeiten. Dies erforderte viele Tests, Versuche, Patentrecherchen und Diskussionen und wurde dem Hagelschaden-Zentrum als Angebot vorgelegt. Es erfolgte schließlich die Beauftragung eines Prototypen, welcher auf der Hagel-Akademie 2018 erstmals dem anwesenden Fachpublikum vorgestellt wurde. Der Prototyp Videmus V1 soll nun für Tests in der aktuellen Hagelsaison eingesetzt werden.

Pionier der Bildverarbeitung

Welchen Background haben Sie?

G. Blank: Ich bin Dipl.-Ing. (FH) und erkannte bereits während meines Studiums 1988 bis 1992 das Zukunftspotenzial der Bildverarbeitung und Kamera-Messtechnik. Ich fand dann bei der Firma Dimter in Illertissen eine Stelle als Entwicklungsingenieur für genau diese Technologie. Da viele meiner Ideen bei Dimter nicht umsetzbar waren, machte ich mich 1996 selbstständig und wurde schnell zum Weltmarktführer in der Parkettsortierung und 3D-Vermessung von Holz. Kernphilosophie dabei sind intelligente Algorithmen zur Bildbewertung. Während derzeit alle Welt über AI bzw. künstliche Intelligenz redet, haben wir diese schon seit 20 Jahren erfolgreich im Einsatz – und dies mit verfügbaren einfachen Rechnern.

Wo liegen die Unterschiede zu den bisher erhältlichen Systemen, wie schnell und genau arbeitet Videmus?

G. Blank: Andere Systeme setzen nach unserem derzeitigen Kenntnisstand ausschließlich strukturiertes Streifenlicht ein. Hier wird im eigentlichen Sinne nicht gemessen, sondern nach Abweichungen im reflektierten Streifenmuster gesucht. Es ergeben sich prinzipbedingt tote Winkel, Ausleuchtungsunschärfen, Helligkeitsprobleme und vor allem starke Richtungsabhängigkeiten. Ähnlich einem Gutachter, der den Streifenmusterschirm so lange im Winkel ändern muss, bis die Dellen zu erkennen sind, so sind bei der Streifenprojektion theoretisch unendlichviele Kameras notwendig, um alle Blickwinkelsicher abzudecken. Werden beispielsweise nur fünf Kameras verwendet,ergeben sich entsprechend weniger Blickwinkel und somit mehr Blindspots. Im Ergebnis bedeutet dies, dass manche Dellen nicht oder in einer falschen Größe erkannt werden. Eine gerichtsfeste, objektive, wiederholgenaue und korrekte Größenbestimmung ist mit der Streifenprojektion aufgrund dieser technischen Gegebenheiten nicht möglich.

Woher stammen Ihre Erfahrungen mit diesen Systemen?

G. Blank: Zu Beginn meiner Unternehmenstätigkeit setzten wir ebenfalls Streifenprojektoren zur Oberflächenbewertung ein. Deshalb kennen wir die Vor- und Nachteile sehr genau und wissen,dass diese Messmethode, selbst bei noch so guter Optimierung durch versierte Entwicklungsingenieure, lediglich als Hilfestellung zur ersten Einschätzung des Schadens anzusehen ist, d.h. ob es sich grundsätzlich lohnt, ein Fahrzeug zu reparieren oder ein Fahrzeugteil zu ziehen bzw. gleich zu ersetzen. Unser Messprinzip der Laserreflexion ist dagegen eine objektive, extrem präzise und reproduzierbare Vermessung der deformierten Fahrzeugoberfläche. Wir schauen nicht "nur" nach Abweichungen, wir vermessen diese exakt in Form und Ausprägung. Aufgrund des optischen Gesetzes Einfallwinkel = Ausfallwinkel werden Dellen mit großer Hebelwirkung extrem verstärkt. Dies kann man auch anhand unserer Prinzip-Skizze gut erkennen.

Mehr Aufwand für bessere Ergebnisse

Wenn das System so viele Vorteile bietet, warum ist es dann nicht schon länger auf dem Markt?

G. Blank: Der Grund, warum dieses schon länger bekannte Messprinzip erst heute wirtschaftlich zum Einsatz kommt, liegt am deutlich höheren Aufwand für eine komplette Karosseriebegutachtung. So muss das Reflektorschild immer in einem definierten Abstand zum Fahrzeug sein. Deshalb wird dieses beim Scanvorgang wie in einer Waschstraße automatisch auf die Fahrzeughülle angepasst. Allerdings genügt es nicht, lediglich das Schild genau zu positionieren. Moderne Fahrzeuge haben eine Vielzahl an "Design"-Falten in der Karosserie. Diese lenken ebenfalls den Laserstrahl ab. Deshalb muss auch jeder einzelne Laser individuell eingedreht werden. Zudem ist es notwendig, jeden Fahrzeugbereich mit mehreren Lasern abzudecken, um die seitlichen Reflexionen bei der Messung zu berücksichtigen.

Hinzu kommt eine lange Liste an technischen Herausforderungen, die in der Summe einen enormen Materialeinsatz und vor allem Softwareaufwand bedingen. Beim Scanvorgang wird beispielsweise immer nur eine einzige Laserzeile ausgewertet – im Gegensatz zu einer größeren Fläche bei den marktbegleitenden Scannersystemen. Somit müssen die Kameras extrem viele Bilder pro Fahrzeug aufnehmen. Bei einem 4,5 m langen Fahrzeug sind dies z. B. je Kamera mindestens 10.000 Aufnahmen mit jeweils mehreren Millionen Bildpunkten – und wir verwenden viele Kameras.

Doch der ATB Blank GmbH ist es gelungen, all die vielen Laser, Stellmotoren, Kameras, Verfahrachsen, Rechner, Schnittstellen usw. wirtschaftlich in einem Gesamtpaket zu vereinen. Hier kommt uns unsere jahrzehntelange Erfahrung in diesem Bereich zugute. So konnten wir bei ersten Tests eindrucksvoll demonstrieren, dass mit unserem System bereits jetzt sehr kurze Scanzeiten von nur 46 Sekunden pro Fahrzeug möglich sind. Natürlich hängt die Leistung des Videmus-Systems von einer Vielzahl an Parametern ab, die wir dieses Jahr weiter optimieren werden.

Start für 2019 geplant

Wie sieht die Roadmap aus, wo liegen die Herausforderungen für die Markteinführung?

G. Blank: Wie bereits erwähnt, werden wir in dieser Saison mit dem Prototyp viele Tests und Optimierungen durchführen. Größte Herausforderung sind die Vielzahl unterschiedlicher Karosserieformen und deren individuelle Lasernachführung und ggf. auch Positionsanpassung. Besonders die Software muss noch auf eine Vielzahl technischer Herausforderungen geprüft werden. Erklärtes Ziel ist es, bis zu Beginn der Hagelsaison 2019 einen serienreifen Scanner in den Markt zu bringen.

Gibt es schon Absprachen/Vorgespräche mit Schnittstellenpartnern in Sachen Kalkulation?

G. Blank: Hierzu kann Ihnen Herr Schimanski, der diesen Teil des Projekts übernimmt, sicherlich detailliert Auskunft geben. Wir für unsere Seite haben alle notwendigen Schnittstellen vorbereitet und gehen davon aus, dass die einschlägigen Hersteller der Kalkulationsprogramme eine Videmus-Schnittstelle als Verkaufsargument ansehen werden.

Herr Blank, vielen Dank für dieses Gespräch.

Das Interview mit ATB-Geschäftsführer Georg Blank wurde geführt von AUTOHAUS SchadenManager-Redakteur Karsten Thätner.